බොහෝ ආරම්භකයින් ඔවුන්ගේ ද්රව්යය තේරුම් නොගැනීම නිසා වර්ණ ආලේපිත රෝල් මිලදී ගැනීමේදී උගුලට වැටේ. ඉතින්, වර්ණ ආලේපිත රෝල් සඳහා හොඳ ද්රව්ය මොනවාද?

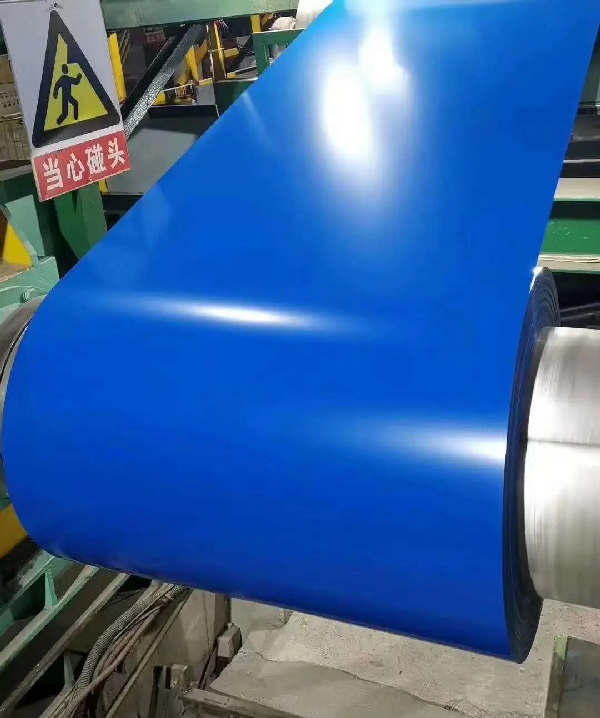

වර්ණ ආලේප කරන ලද දඟර සඳහා උපස්ථරය සීතල-රෝල් කරන ලද දඟර හෝ උණුසුම්-ඩිප් ඉලෙක්ට්රොප්ලේටඩ් වානේ විය හැකිය. වර්ණවත් දඟර ද්රව්යයේ කාබනික ආලේපනය හොඳ ප්රති-විඛාදන බලපෑමක් ඇතත්, කාබනික ආලේපනයේ කුඩා හිඩැස් තවමත් පවතින අතර එමඟින් වාතය සහ තෙතමනය ඇතුළු වී උපස්ථරයේ මලකඩ ඇති විය හැක. එබැවින්, නොකැඩූ උපස්ථර වලින් සාදන ලද වර්ණ ගැන්වූ දඟර කෙටි සේවා කාලය ඇති අතර සීරීම් කිරීමෙන් පසු විසරණය සහ ආලේපනය පීල් කිරීම සඳහා නැඹුරු වේ. වර්ණ ආලේපිත වානේ දඟරයේ උපස්ථරය ප්රධාන වශයෙන් ගැල්වනයිස් කරන ලද වානේ තහඩු හෝ වානේ තහඩු තාක්ෂණය සඳහා ගැල්වනයිස් කරන ලද ලෝහ මිශ්ර ලෝහ වේ. සමහර නිෂ්පාදන මාර්ගවල, වර්ණ ආලේපන නිෂ්පාදන ක්රියාවලිය උපස්ථර පූර්ව ප්රතිකාර, රසායනික පරිවර්තන ආලේපන (කාබනික නොවන ලෝහ ආලේපන), කාබනික නොවන ලෝහමය ආලේපන සහ පසු ආලේපන ක්රියාවලීන් ලෙස බෙදා ඇත.

1, උපස්ථර පූර්ව-ප්රතිකාර: අප නිෂ්පාදනයෙන් පසු සමාජයේ වර්ණ ආලේපන ක්රියාවලියට සෘජුවම ඇතුළු විය හැකි සමාගමක් නොවේ නම්, උපස්ථර ලෙස භාවිතා කරන ගැල්වනයිස් කරන ලද වානේ තහඩු ප්රවාහනයේදී සහ සංවර්ධනය කිරීමේදී මලකඩ (සුදු මලකඩ), දූවිලි සහ වෙනත් දූෂණය අඛණ්ඩව අත්විඳිය හැකිය. . මේවා ඉවත් කළ නොහැකි නම් තීන්තවල ගුණාත්මක භාවයට බලපානු ඇත. නිමි වර්ණ ආලේපිත රෝල්වල ගුණාත්මකභාවය සහ සියලුම සිසුන්ගේ භෞතික හා රසායනික තාක්ෂණික කාර්ය සාධනය පූර්ව ප්රතිකාරයට සමීපව සම්බන්ධ වේ. මීට අමතරව, ගැල්වනයිස් නිෂ්පාදනයේදී, මලකඩ සහ තෙල් දැමීම වැළැක්වීම සඳහා, වර්ණ ආලේපන නිෂ්පාදනයට පෙර මෙම තෙල් ද ඉවත් කරනු ලැබේ. වර්තමානයේ බහුලව භාවිතා වන පූර්ව-ප්රතිකාර ක්රමය වන්නේ ක්ෂාරීය ද්රාවණ degreasing ක්රමයයි.

2, රසායනික පරිවර්තන චිත්රපටයට කාර්යයන් දෙකක් ඇත

එකක් නම් මලකඩ වැළැක්වීමේ හැකියාව තවදුරටත් වැඩිදියුණු කිරීමයි.

දෙවැන්න වන්නේ උපස්ථරය සහ ආලේපනය අතර ඇති ඇලවීම වැඩිදියුණු කිරීම සහ උපස්ථරයේ ආලේපන කාර්ය සාධනය වැඩි දියුණු කිරීමයි.

සාමාන්යයෙන් පියවර තුනක් ඇත:

එකක් ෆොස්ෆේට්, මුලින්ම ලෝහ මතුපිට ස්ඵටික විශාල ප්රමාණයක් සාදයි, පසුව පොස්පේට් ලුණු ද්රාවණයක් සමඟ ලෝහ මතුපිට පොස්පේට් පටල තට්ටුවක් සාදයි;

දෙවැන්න නිෂ්ක්රීය කිරීම සහ මුද්රා තැබීමයි. පොස්පේට් පටලයේ තවමත් සිදුරු කිහිපයක් ඇති අතර ඒවා රසායනිකව ක්රෝමේට් සමඟ ප්රතික්රියා කර ආරක්ෂිත පටලයක් සාදයි. තෙවනුව, පිරිසිදු ජලයෙන් සෝදා, ලවණ ඉවත් කළ හෝ ඩීයෝනීකරණය කළ ජලය සමඟ උදාසීන විසඳුම ඉවත් කරන්න.

3, කාබනික ආලේපන ප්රධාන වශයෙන් ප්රයිමර් සහ ටොප් කෝට් ලෙස බෙදා ඇත. ප්රාථමික අවශ්යතා ඉහළ නොවන අතර වර්ණ සුමට ආකාරයෙන් යෙදිය හැක. කෙසේ වෙතත්, නිෂ්පාදන තොරතුරු ආරක්ෂාව වැඩි දියුණු කිරීම සඳහා, චීන ව්යවසායන් සාමාන්යයෙන් ප්රයිමර් සහ ටොප් කෝට් සඳහා වර්ණ ප්රතිලෝම ආලේපන ක්රමයක් භාවිතා කරයි.

පසු ආලේපන ක්රියාවලිය: පසු ආලේපන ක්රියාවලියට මුද්රණය, එම්බොසින් කිරීම, පීල් කළ හැකි ආරක්ෂිත පටල, බන්ධන ආදිය ඇතුළත් වන අතර එමඟින් වර්ණ ආලේපිත පුවරුවේ අලංකාර සහ ආරක්ෂිත ගුණාංග වැඩි දියුණු කරයි.

පසු කාලය: මැයි-31-2024